-

Envíenos un correo electrónico

sale@lscmagnetics.com -

Número de contacto

+86 -13559234186

Envíenos un correo electrónico

sale@lscmagnetics.com

Número de contacto

+86 -13559234186

Con el rápido desarrollo de los edificios prefabricados, componentes de hormigón prefabricadoComo componente esencial, la calidad de los componentes prefabricados impacta directamente la seguridad, la vida útil y la estética del edificio. Sin embargo, a lo largo del proceso de producción, desde el vertido y el vibrado hasta el curado y el desmoldeo, pueden presentarse diversos defectos de calidad incluso con el más mínimo descuido. Según estadísticas in situ, más del 60 % de los componentes presentan diversos grados de daños estéticos o estructurales durante la etapa de desmoldeo. Estos defectos no solo afectan la apariencia, sino que también pueden suponer riesgos estructurales. Este artículo analiza sistemáticamente los problemas de calidad típicos en la producción de componentes prefabricados y ofrece estrategias prácticas de prevención y control.

Un análisis profundo de los principales tipos de defectos de calidad y sus causas

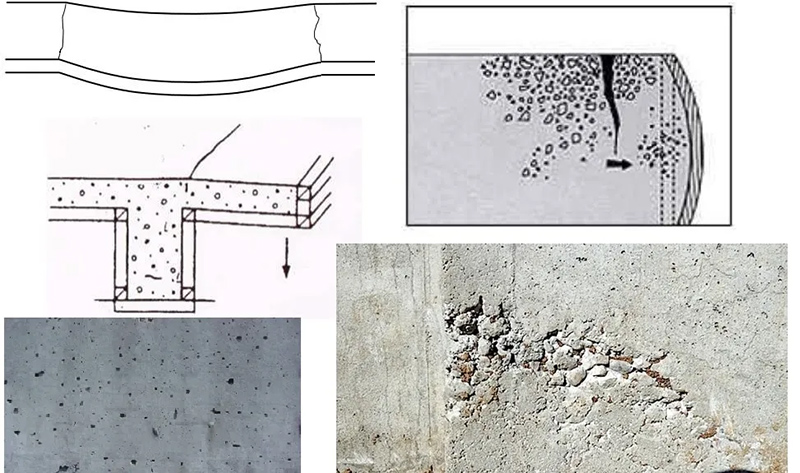

1. Grietas: De marcas superficiales a amenazas estructurales.

Las grietas son uno de los defectos más comunes y peligrosos y se pueden clasificar por profundidad:

- Grietas superficiales: causadas principalmente por un mantenimiento inadecuado.

- Grietas profundas: a menudo causadas por la retirada prematura del encofrado o por impactos externos.

- Grietas pasantes: causadas principalmente por defectos de diseño (como componentes excesivamente largos o insuficientemente gruesos) o aplicación desigual del mortero.

En otoño e invierno, cuando la diferencia de temperatura entre el día y la noche supera los 10 °C, la incidencia de grietas transversales en losas mixtas, debido a la tensión de retracción, aumenta un 40 %. Si bien estas grietas pueden no afectar inmediatamente a la estructura, pueden acelerar la corrosión del acero y reducir significativamente su durabilidad.

2. Desbaste y panalizado: un doble desafío para la integridad de la superficie

- Rugosidad: Se presenta como puntos densos y picados de ≤5 mm de diámetro, causados principalmente por residuos adheridos al encofrado, aplicación irregular del desencofrante o fallas localizadas por vibración que provocan burbujas de aire atrapadas. - Panal: Cavidades de más de 5 mm de diámetro que dejan al descubierto la piedra. La causa subyacente es la segregación del hormigón (separación del mortero y la piedra) o fallas por vibración, especialmente en zonas con armadura densa o en las juntas del encofrado.

Aunque la rugosidad tiene un impacto mínimo en la resistencia estructural, puede conducir directamente a la degradación o incluso al desguace de componentes en proyectos que requieren acabados de alta calidad, como el hormigón visto.

3. Agujeros y varillas expuestas: un golpe fatal a la resistencia estructural

Agujeros: Cavidades más profundas que el espesor de la cubierta, que suelen presentarse en pasos de varillas pretensadas o zonas de varillas densas. Las principales causas son interrupciones en la alimentación del hormigón, bloqueos por segregación o fallas por vibración.

- Varillas de refuerzo expuestas: Exposición directa de las varillas de refuerzo, a menudo causada por el desplazamiento de los espaciadores de cubierta, el hacinamiento de las varillas de refuerzo o la extracción prematura del encofrado, lo que provoca daños en los bordes y las esquinas.

4. Burbujas de aire y pudrición de la raíz: signos típicos de un proceso fuera de control

Burbujas de aire en la lámina: Se forman burbujas aglomeradas en la superficie después del desmoldeo. Esto está directamente relacionado con un bajo contenido de arena, una selección incorrecta del desmoldante o parámetros de vibración incorrectos. Pudrición de la raíz: La pérdida de lechada en el borde inferior de un componente crea una banda suelta, principalmente debido a fallas en el sellado del encofrado o a la exudación del hormigón.

Las áreas de burbujas densas suelen ir acompañadas de una disminución de la dureza de la superficie, lo que las hace más susceptibles al desconchado en condiciones de congelación y descongelación.

5. Bordes y esquinas astillados: un eslabón débil en la cadena de manipulación

Las esquinas de los componentes están dañadas o faltan, principalmente durante la extracción y el levantamiento del encofrado:

- Resistencia insuficiente del encofrado (menos del 70% del valor de diseño)

- Colisión con equipos de elevación

- Falta de protección de las esquinas durante el apilamiento

Especialmente en componentes de paredes delgadas, como escalones de escaleras, la tasa de astillado puede alcanzar más del 15%, lo que aumenta significativamente los costos de reparación.

Los defectos de calidad de los componentes prefabricados actúan como un espejo, reflejando tanto la naturaleza científica de la mezcla de materiales como la rigurosa ejecución del proceso. Desde la aplicación del desmoldante hasta la curva de control de temperatura durante el curado al vapor, cada detalle influye en la vida útil del componente.

Comparación de materiales y métodos comunes de reparación de defectos

| Tipo de defecto | Materiales aplicables | Procesos clave | Requisitos de mantenimiento |

| Grietas <0,2 mm | Líquido base epoxi + tela de vidrio | Ensanche la grieta entre 15 y 20 cm por ambos lados con un cepillo. Limpie la superficie de la base con acetona. | Curado del tono durante 72 horas |

| Grietas >0,2 mm | Mortero epoxi/mortero de cloruro | Corte una ranura trapezoidal hasta la profundidad de la varilla de refuerzo. | Curado húmedo durante ≥14 días |

| Aspereza | Mortero de cemento 1:2 + colorante de cemento blanco | Aplique una presión similar a la de masilla. | Impermeabilización con film durante 48 horas |

| Agujero | Hormigón de agregado fino de mayor calidad | Remoje la base en agua durante 72 horas y agregue 0,1‰ de agente de expansión de polvo de aluminio. | Curado a presión superior del encofrado durante 7 días |

| Cortar bordes y esquinas | Hormigón del mismo grado + agente de interfaz | Rugosizar la superficie base y verter el hormigón mediante encofrado. | Curado por riego durante 7 días |

| Solución innovadora de reparación: Para zonas con burbujas densas, se puede utilizar mortero de cemento de emulsión de estireno-butadieno. Su resistencia adhesiva es un 50 % superior a la del mortero tradicional y la diferencia de color es menor. | |||