-

Envíenos un correo electrónico

sale@lscmagnetics.com -

Número de contacto

+86 -13559234186

Envíenos un correo electrónico

sale@lscmagnetics.com

Número de contacto

+86 -13559234186

El papel de los imanes de hormigón prefabricado de 2100 kg en proyectos a gran escala

Apr 28, 2025En grandes proyectos de hormigón prefabricado, como puentes y edificios de gran altura, los métodos tradicionales de fijación de encofrados (como pernos y soldadura) suelen presentar problemas como baja eficiencia, alto costo y fácil daño del encofrado. Sin embargo, Imán prefabricado de 2100 kg, con su atracción magnética súper fuerte y su diseño innovador, se está convirtiendo en un "ancla invisible" indispensable en la ingeniería moderna.

Principio de funcionamiento: combinación perfecta de fuerza magnética y diseño mecánico.

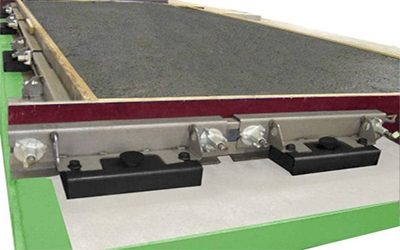

El núcleo del imán prefabricado de 2100 kg está compuesto por un imán de neodimio-hierro-boro (NdFeB), una carcasa de acero y un mecanismo de control magnético. Su diseño único libera la fuerza magnética de forma concentrada mediante la interacción del imán y la carcasa de acero, logrando una fuerza de sujeción vertical de hasta 2100 kg. La exclusiva estructura de "caja de control magnético" está conectada a la varilla de control magnético mediante el bloque magnético. Durante el funcionamiento, la plantilla de acero se adsorbe presionando el cuerpo de la varilla, y el resorte facilita un desmontaje rápido sin daños mecánicos ni herramientas complejas. Este diseño no solo simplifica el proceso de operación, sino que también garantiza la reutilización de la plantilla.

Escenarios de aplicación principales en proyectos grandes

1. Ingeniería de puentes: ensamblaje preciso de componentes modulares

En componentes de puentes, como las vigas cajón prefabricadas de acero corrugado, se utilizan imanes para fijar el encofrado de acero y las piezas embebidas en hormigón. Al incrustar láminas magnéticas en la unión entre el acero corrugado y la placa base de hormigón, se mejora la fijación temporal de las piezas prefabricadas y se logra un ensamblaje de alta precisión con barras de acero pretensado. Esta tecnología evita el daño térmico del acero causado por la soldadura tradicional y reduce el tiempo de ajuste en obra.

2. Edificios de gran altura: soporte eficiente del sistema de encofrado

El vertido de muros de hormigón en edificios de gran altura requiere soportar una gran presión lateral. Los imanes de 2100 kg pueden combinarse con sistemas de encofrado modulares para fijar rápidamente el encofrado de acero. Su característica de no requerir perforación es especialmente adecuada para superficies curvas complejas o zonas con mucha densidad de barras de acero, evitando la pérdida de resistencia del encofrado causada por la perforación.

3. Planta de prefabricación: una herramienta clave para la producción estandarizada

En la fábrica de componentes prefabricados de hormigón, se utilizan imanes para fijar la mesa del molde y garantizar la estabilidad del encofrado durante el proceso de vertido. A diferencia de la fijación tradicional con tornillos, los imanes permiten la adsorción con un solo clic y la liberación por palanca, lo que reduce el tiempo de operación en un 70 % y prolonga la vida útil de la plantilla en un 30 %.

Ventajas técnicas: triple mejora en eficiencia, seguridad y economía

1. Revolución de la eficiencia

- Instalación y desmontaje rápidos: la fijación del imán solo requiere presionar hacia abajo la varilla de control magnético, y la separación se logra a través del principio de palanca durante el desmontaje, que es más de 5 veces más rápido que el método tradicional.

- Menor dependencia del trabajo manual: no se requiere perforación ni soldadura, y la operación puede ser completada por una sola persona, especialmente adecuado para operaciones a gran altitud o en espacios estrechos.

2. Garantía de calidad

- Cero daños en el encofrado: La fijación magnética no tiene contacto mecánico, lo que evita rayones o deformaciones en la superficie del encofrado y mejora la planitud de la superficie de moldeo del hormigón.

- Posicionamiento de alta precisión: el imán puede ajustar la posición y el error se controla a nivel milimétrico, lo que es adecuado para construcciones finas como canales de tendones preesforzados en puentes.

3. Optimización de costes

- Tasa de reutilización: La vida útil del imán es de más de 10 años y el costo de un solo uso es solo 1/5 del método tradicional.

- Reducción de desperdicio de material: No es necesario consumir consumibles como pernos y varillas de soldadura, lo que reduce las emisiones de carbono y el consumo de recursos.

Consejos de seguridad y mantenimiento

Aunque los imanes tienen ventajas significativas, su funcionamiento aún requiere atención:

- Protección de seguridad: Use guantes antipresión cuando opere imanes grandes para evitar un fuerte pinzamiento magnético.

- Control de temperatura: El entorno de trabajo debe ser inferior a 80℃ para evitar la atenuación magnética.

- Mantenimiento regular: Retire los residuos de hormigón y aplique aceite antioxidante para garantizar que la superficie del imán esté lisa y la succión sea estable.