-

Envíenos un correo electrónico

sale@lscmagnetics.com -

Número de contacto

+86 -13559234186

Envíenos un correo electrónico

sale@lscmagnetics.com

Número de contacto

+86 -13559234186

Concreto prefabricado: la nueva estrella de la arquitectura moderna

Feb 26, 2025En el campo de la construcción moderna, el concreto prefabricado se está convirtiendo gradualmente en un material de construcción revolucionario. No solo mejora la eficiencia de la construcción, sino que también mejora significativamente la calidad del edificio. Con el avance continuo de la tecnología de procesos y la aplicación de equipos de alta tecnología como Imán de hormigón prefabricado, las perspectivas de desarrollo futuras de concreto prefabricado serán aún más amplios. Ya sea que se trate de edificios residenciales, edificios públicos o infraestructura, el concreto prefabricado desempeñará un papel importante y promoverá la industria de la construcción a un nivel superior.

¿Qué es el concreto prefabricado?

El hormigón prefabricado es un tipo de componente de concreto que se prefabrica en una fábrica y luego se transporta al sitio de construcción para el ensamblaje. En comparación con el concreto fundido en el sitio tradicional, el concreto prefabricado tiene un mayor control de calidad, una velocidad de construcción más rápida y un mejor rendimiento ambiental. Este material se usa ampliamente en construcción residencial, edificios públicos, infraestructura y construcción industrial.

Los ingredientes principales del concreto prefabricado son similares a los del concreto convencional, pero las proporciones y aditivos pueden diferir.

1. Cemento: actúa como una carpeta para mantener otros materiales unidos.

2. Agregados: incluyen arena y grava, proporcionando fuerza y volumen al concreto.

3. Agua: reacciona químicamente con cemento para formar un cuerpo endurecido.

4. Aditivos: como reductores de agua, retardadores, etc., utilizados para mejorar las propiedades de trabajo y la durabilidad del concreto.

El proceso de fabricación de concreto prefabricado es una ingeniería de sistemas compleja y sofisticada, que implica múltiples pasos como diseño, preparación de moho, mezcla de concreto, vertido, mantenimiento, desmoldeo, inspección de calidad, transporte e instalación. Cada paso requiere un control y gestión estrictos para garantizar la calidad y el rendimiento del producto final. Con el avance continuo de la tecnología, el proceso de fabricación de concreto prefabricado será más eficiente y ecológico, trayendo más innovación y desarrollo a la industria de la construcción moderna.

1. Diseño y planificación, este paso incluye:

- Diseño arquitectónico: diseñe la forma, el tamaño y la estructura del componente de acuerdo con las necesidades del proyecto de construcción.

- Diseño del molde: haga moldes de alta precisión de acuerdo con los dibujos de diseño del componente para garantizar la precisión y consistencia del componente.

- Relación material: determine la relación de concreto, incluida la relación de cemento, agregado, agua y aditivos para cumplir con los requisitos de fuerza, durabilidad y rendimiento de trabajo.

2. La preparación del moho es una herramienta vital en el proceso de fabricación de concreto prefabricado.

- Hacer moho: hacer moldes con acero, madera u otros materiales de acuerdo con los dibujos de diseño. El molde debe tener alta precisión y buen sellado para garantizar la precisión del tamaño y la forma del componente.

- Tratamiento del moho: antes de verter concreto, el molde debe limpiarse y recubrir con un agente de liberación para facilitar el proceso de desmoldeo posterior.

3. La mezcla de concreto es un paso clave para garantizar una mezcla uniforme de materiales.

- Pesaje de material: pesaje con precisión, agregado, agua y aditivos de acuerdo con la relación predeterminada.

- Mezcla: coloque los materiales pesados en el mezclador y mezcle bien para garantizar la uniformidad y el rendimiento de trabajo del concreto. El tiempo de mezcla, la velocidad y la secuencia deben controlarse estrictamente.

4. Verter de concreto, vierta el concreto mixto en el molde, este paso debe prestar atención a los siguientes puntos:

- Verter en capas: para componentes más grandes, se puede requerir un vertido en capas para garantizar la densidad y la uniformidad del concreto.

- Vibración: use un vibrador para vibrar el concreto vertido para eliminar las burbujas y mejorar la densidad y la resistencia del concreto.

- Tratamiento de la superficie: después de verter, la superficie de concreto se suaviza y se trata para garantizar su planitud y estética.

5. Curación. Después de verter el concreto, debe curarse para garantizar su endurecimiento y desarrollo de resistencia.

- Curado natural: curado en el entorno natural, adecuado para condiciones con temperatura y humedad adecuadas.

- Curado por vapor: acelerando el proceso de endurecimiento de concreto a través de vapor, adecuado para condiciones que requieren un rápido desmoldado y producción. El curado de vapor puede acortar significativamente el tiempo de curado y mejorar la eficiencia de producción.

- Curado húmedo: mantenga la superficie del concreto húmeda rociando agua o cubriéndola con un paño húmedo para evitar grietas.

6. Después de que el concreto alcanza la resistencia suficiente, se lleva a cabo el desmoldado.

- Desmontaje del molde: retire con cuidado el moho para evitar dañar los componentes.

- Tratamiento de superficie: realizar el tratamiento de superficie necesario en los componentes después del desmoldeo, como reparar defectos, pulir, etc.

7. Inspección de calidad. Los componentes después del demoliente deben someterse a una inspección de calidad estricta para garantizar que cumplan con los requisitos y estándares de diseño. :

- Inspección de dimensiones: mida las dimensiones de los componentes para garantizar que cumplan con los dibujos de diseño.

- Prueba de resistencia: pruebe la resistencia a la compresión de los componentes a través de pruebas de presión y otros métodos.

- Inspección de apariencia: verifique si hay grietas, burbujas y otros defectos en la superficie de los componentes.

8. Transporte e instalación. Los componentes que pasen la inspección de calidad se transportarán al sitio de construcción para su instalación.

- Transporte: use vehículos de transporte especiales para garantizar que los componentes no se dañen durante el transporte.

- Instalación: de acuerdo con los dibujos de construcción, use equipos de elevación para instalar los componentes en la ubicación designada y arreglarlos y conectarlos.

La tecnología de proceso de concreto prefabricado es la clave para su éxito.

1. Tecnología de moho: use moldes de alta precisión para garantizar que el tamaño y la forma de los componentes sean precisos.

2. Producción automatizada: mezcle, vierta y mantenga el concreto a través de equipos automatizados para mejorar la eficiencia y la consistencia de producción.

3. Curado por vapor: use vapor para acelerar el proceso de endurecimiento de concreto y acortar el ciclo de producción.

4. Control de calidad: realice inspecciones de calidad estrictas en un entorno de fábrica para garantizar que cada componente cumpla con los estándares.

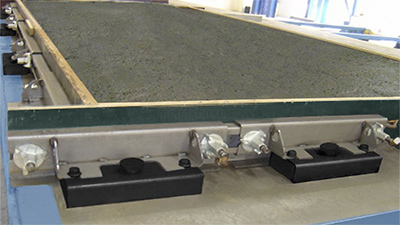

La aplicación de imán de hormigón prefabricado en concreto prefabricado mejora significativamente la resistencia, la durabilidad, el rendimiento de trabajo y la eficiencia de la construcción del concreto a través de la acción del campo magnético. Esta tecnología no solo mejora la calidad y el rendimiento del concreto prefabricado, sino que también trae beneficios de protección del medio ambiente y ahorro de energía, y se usa ampliamente en diversos proyectos de construcción e infraestructura. Con el avance continuo de la tecnología, el imán de concreto prefabricado desempeñará un papel más importante en el campo del concreto prefabricado y promover la industria de la construcción a un nivel superior. Tiene una amplia gama de aplicaciones de rendimiento de la aplicación:

Edificios residenciales: utilizados para paredes, losas de piso y otros componentes para mejorar la calidad del edificio y la durabilidad.

Edificios públicos: como escuelas, hospitales, etc., para garantizar la seguridad estructural y el uso a largo plazo.

Infraestructura: puentes, túneles, etc., para mejorar las propiedades de compresión y tracción de la estructura.

Edificios industriales: fábricas, almacenes, etc., para mejorar la estabilidad y la vida útil del edificio.

ETIQUETAS :