-

Envíenos un correo electrónico

sale@lscmagnetics.com -

Número de contacto

+86 -13559234186

Envíenos un correo electrónico

sale@lscmagnetics.com

Número de contacto

+86 -13559234186

Desferrizador fluido: un firme defensor de la continuidad de la producción química y de la calidad del producto

Aug 21, 2025En la industria química, la continuidad de la producción y la calidad superior de los productos son fundamentales para la supervivencia y el desarrollo de una empresa. Cualquier interrupción inesperada o pequeño fallo puede resultar en pérdidas financieras significativas y riesgos para la reputación. En esta lucha constante por la supervivencia, un equipo crítico permanece al frente del proceso de producción, como un guardián silencioso y leal: el removedor de hierro líquidoHoy exploraremos cómo este "defensor" salvaguarda los intereses fundamentales de la producción química moderna con su valor irremplazable.

La primera línea de defensa: defenderse de los intrusos invisibles

Los fluidos químicos (materias primas, productos intermedios y productos terminados) son muy susceptibles a la contaminación por partículas metálicas durante su largo recorrido. Estos intrusos provienen de fuentes ocultas:

Desgaste del equipo: El desgaste crónico de bombas, válvulas y agitadores produce residuos metálicos.

Productos de corrosión: Óxido y descamación de las paredes internas de las tuberías.

Arrastre de materia prima: Impurezas inherentes a las materias primas iniciales.

Residuos de mantenimiento: Escoria de soldadura y restos de metal que quedan después de las reparaciones.

Estas partículas metálicas del tamaño de una micra, aunque aparentemente insignificantes, son agentes destructivos insidiosos que representan una amenaza fatal para la producción continua y la calidad del producto.

El papel vital de los desoxidantes líquidos: de "centro de costos" a "centro de valor"

Los desferrizadores líquidos utilizan fuerzas magnéticas de alta intensidad para absorber estas impurezas metálicas. Su función va mucho más allá de la simple filtración y genera valor fundamental para las empresas:

1. Proteger la calidad vital del producto

Esta es la función más directa de un desferrizador. En el caso de productos químicos finos de alta gama, resinas de alto rendimiento, pigmentos y colorantes, materias primas de grado alimentario y farmacéutico (como el ácido cítrico y el sorbitol) y productos químicos de grado electrónico (como el peróxido de hidrógeno y el ácido sulfúrico), la pureza del producto es fundamental para la competitividad. Incluso impurezas metálicas a niveles de ppm (partes por millón) pueden causar:

2. Coloración del producto: Los iones de hierro son colorantes fuertes que pueden hacer que los productos transparentes se vuelvan amarillos y los productos blancos se vuelvan grises, lo que afecta gravemente su apariencia.

Reacciones secundarias catalíticas: Los metales residuales pueden actuar como catalizadores, provocando reacciones de oxidación y polimerización no deseadas durante el almacenamiento o el uso, lo que lleva al deterioro y falla del producto.

Alteraciones del rendimiento: En el caso de los materiales poliméricos, las impurezas metálicas pueden afectar gravemente sus propiedades dieléctricas, su resistencia mecánica y su transparencia.

3. Garantizar la seguridad y el funcionamiento a largo plazo de los equipos de producción

Las partículas metálicas son una amenaza invisible para el estado de los equipos. Protección de equipos esenciales: Las bombas de alta velocidad, las válvulas dosificadoras de precisión, las boquillas y otros equipos pueden rayarse o atascarse con partículas metálicas duras, lo que provoca un desgaste severo e incluso fallos en los equipos, lo que a su vez puede provocar paradas imprevistas y pérdidas significativas.

Prevención del envenenamiento del catalizador: Muchos procesos químicos dependen de catalizadores costosos (como los de Pd y Pt). Las impurezas de hierro pueden cubrir los sitios activos de los catalizadores, envenenándolos y desactivándolos permanentemente, lo que incrementa significativamente los costos de producción.

Eliminación de riesgos de seguridad: En procesos de producción que involucran alta presión, alta temperatura o materiales inflamables y explosivos, la fricción de partículas metálicas puede generar chispas, lo que representa un riesgo significativo para la seguridad. Los separadores magnéticos pueden eliminar eficazmente este riesgo.

4. Ahorro de energía y reducción del consumo, mejorando la eficiencia económica

Reducción de desechos: la eliminación eficaz de productos defectuosos que contienen hierro reduce directamente las pérdidas de calidad y los costos de reelaboración.

Prolongación de la vida útil del equipo: el menor desgaste del equipo reduce la frecuencia de mantenimiento y los costos de adquisición de repuestos.

Protección de los catalizadores: prolongar la vida útil del catalizador ahorra dinero, superando ampliamente la inversión en el separador magnético en sí.

Reducción del consumo de energía: Los fluidos limpios proporcionan menos resistencia a la transmisión, lo que ayuda a reducir el consumo de energía de bombeo.

La aplicación de separadores magnéticos permea todo el ciclo de vida de la producción química. Su ubicación de instalación no es arbitraria; se basa en un profundo conocimiento del proceso y una evaluación precisa de los posibles riesgos. En el diseño químico moderno, han evolucionado de ser un "componente opcional" a una característica estándar esencial que garantiza la seguridad, la calidad y la eficiencia.

| Aplicaciones | Propósito principal | Ejemplos de medios fluidos típicos |

| Pretratamiento de materias primas | Mantener un control estricto en la entrada para evitar la contaminación externa. | Agua de proceso, disolventes, ácidos, lixiviados minerales, jarabes, lodos de almidón. |

| Reacción y catálisis | Proteger los catalizadores y mantener los reactores | Suspensión catalizadora, materiales de reacción circulantes, monómeros de polimerización |

| Procesamiento de productos intermedios | Garantizar la limpieza entre procesos y proteger los equipos de refinación. | Líquido antes de la filtración, alimentación de resina de intercambio iónico, alimentación del evaporador |

| Refinación del producto final | Calidad de fábrica garantizada para satisfacer necesidades de alta gama. | Productos químicos de grado electrónico, productos de grado farmacéutico, resinas de alta gama, lubricantes reciclados |

¿Cómo optimizar la selección y el uso?

Para maximizar el valor de un removedor de hierro líquido, la selección y aplicación correctas son cruciales:

1. La selección precisa es clave:

Características del material: Tenga en cuenta la viscosidad, la temperatura, el pH y la corrosividad del líquido para seleccionar equipos con materiales adecuados (como acero inoxidable 304/316L o Hastelloy) y tipo de sellado.

Características de las impurezas: analice el tamaño, el contenido y las propiedades magnéticas (fuertes/débiles) de las partículas de impurezas para determinar la fuerza magnética requerida (valor de Gauss) y el gradiente.

Caudal y presión de la tubería: seleccione especificaciones que coincidan con la tubería principal para minimizar la caída de presión y evitar interrupciones en la producción normal.

2. Tipo de equipo preferido:

Imán permanente: energéticamente eficiente y sin mantenimiento, con fuerza magnética de larga duración, adecuado para la mayoría de aplicaciones que implican la eliminación de impurezas fuertemente magnéticas.

Electromagnético: La fuerza magnética ajustable y conmutable facilita la limpieza automática, lo que lo hace ideal para aplicaciones con alto contenido de impurezas o que requieren una limpieza frecuente. Sin embargo, este método consume más energía.

3. Establecer un sistema de mantenimiento científico:

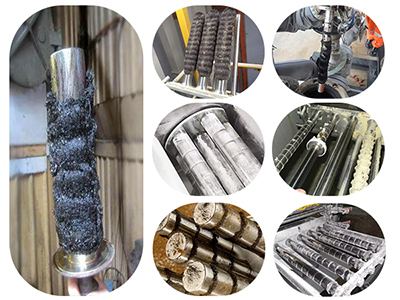

Limpie periódicamente las barras o placas magnéticas en función del contenido de impurezas para evitar una capa gruesa de impurezas que afecte la adsorción o incluso sea arrastrada por el fluido.

Incorpore la limpieza e inspección del removedor de hierro en su programa diario de inspección y mantenimiento preventivo (MP).

ETIQUETAS :