-

Envíenos un correo electrónico

sale@lscmagnetics.com -

Número de contacto

+86 -13559234186

Envíenos un correo electrónico

sale@lscmagnetics.com

Número de contacto

+86 -13559234186

¿Cómo el encofrado magnético mejora la precisión en la producción de hormigón prefabricado?

Apr 20, 2025Con la creciente industrialización de la construcción, la eficiencia y precisión de la producción de componentes de hormigón prefabricado determinan directamente la calidad y el coste del proyecto. Los moldes tradicionales de madera y acero requieren el posicionamiento y la fijación de pernos manuales, lo que a menudo provoca errores en el tamaño de los componentes debido a desviaciones de instalación, deformaciones de la plantilla y otros problemas. Especialmente en la producción en masa, la acumulación de pequeños errores puede desencadenar una reacción en cadena. El sistema de encofrado magnético se está convirtiendo en una tecnología clave para solucionar este problema mediante un diseño innovador.

Entonces, ¿qué es un? sistema de encofrado magnético?

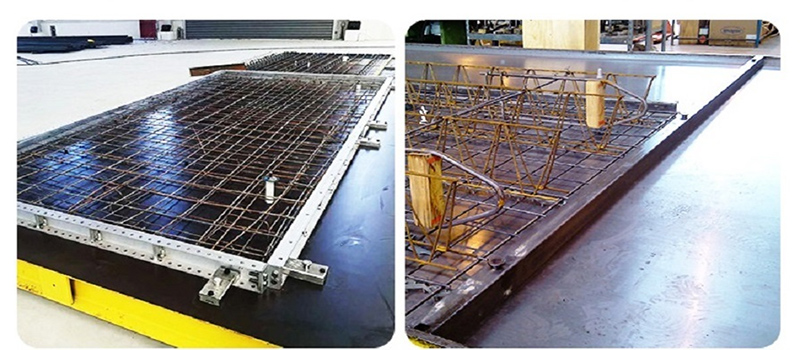

Es una tecnología innovadora que utiliza la fuerza magnética para fijar y posicionar el encofrado. Utiliza dispositivos como cajas magnéticas o abrazaderas electromagnéticas para adsorber firmemente el encofrado sobre el encofrado inferior de acero u otras estructuras de soporte, lo que permite una rápida instalación y desmontaje. Este sistema no solo mejora la eficiencia de la construcción, sino que también mejora significativamente la precisión de producción de componentes prefabricados de hormigón mediante un control magnético preciso.

El problema del encofrado tradicional es que hace que la precisión se salga de control y se convierta en un cuello de botella en la eficiencia del proyecto.

Los encofrados tradicionales de hormigón prefabricado se enfrentan a tres grandes retos:

1. Alta dependencia de la mano de obra: el apriete de los pernos y la calibración del soporte dependen de la experiencia de los trabajadores, lo que es fácil de introducir errores humanos;

2. Baja precisión de repetición: cuando se desmonta y se vuelve a montar el encofrado, es difícil garantizar la consistencia del posicionamiento;

3. Alto riesgo de deformación: La presión de vertido del hormigón puede provocar desplazamiento local del encofrado y afectar al tamaño del mismo.

Estos problemas son especialmente graves en la producción a gran escala. Según las estadísticas, la tasa de reprocesamiento en los procesos tradicionales puede alcanzar entre el 5 % y el 8 %, y la fluctuación de tamaño de cada lote de componentes suele superar los ±3 mm, lo que afecta la eficiencia del ensamblaje posterior.

El sistema de encofrado magnético reconstruye la lógica de fijación del encofrado mediante tecnología de adsorción magnética y diseño modular:

- Posicionamiento preciso: El dispositivo electromagnético está integrado en la unión de la plantilla, lo que genera un fuerte cierre magnético después del encendido, logrando un acoplamiento perfecto y eliminando la desviación causada por el espacio de los orificios de los pernos tradicionales (control de precisión de hasta ±0,5 mm);

- Refuerzo rígido: El campo magnético se distribuye uniformemente, lo que aumenta la resistencia a la compresión general del encofrado en más de un 30% y resiste la deformación por presión lateral del hormigón;

- Control inteligente: El sensor se utiliza para monitorear el estado del encofrado en tiempo real y el desplazamiento anormal alarma automáticamente para evitar la producción de productos defectuosos en lotes.

¿Cómo lograr una producción sin reproceso? Hay tres ventajas que analizar.

1. Control de la desviación dimensional: un salto de centímetros a milímetros

La fuerza de adsorción magnética garantiza un empalme firme de la plantilla, evitando la dislocación causada por pernos sueltos o deformaciones por soldadura en los procesos tradicionales. En una línea de producción de paneles de pared prefabricados, como ejemplo, tras usar la plantilla magnética, la desviación de longitud se reduce de ±3 mm a ±0,8 mm, y la tasa de calidad aumenta al 99,6 %.

2. Consistencia de los componentes: el secreto de la replicación estandarizada

Las plantillas magnéticas modulares facilitan el desmontaje y la reconfiguración rápidos. Gracias a la codificación de polos magnéticos predefinida, la plantilla se alinea automáticamente cada vez que se reorganiza para garantizar la máxima uniformidad en las dimensiones de miles de componentes. Esto es crucial para los requisitos de intercambiabilidad en edificios prefabricados.

3. Tasa de reproceso reducida: doble ahorro en costes y tiempo

La alta precisión reduce directamente la necesidad de procesamiento secundario, como reparación y corte.

¿Por qué está diseñado para la “producción en masa”?

1. Cambio de molde extremadamente rápido: el cambio de plantilla tradicional lleva varias horas y el módulo magnético puede cambiar a un nuevo molde de componente en 20 minutos mediante un ajuste combinado;

2. Vida útil y reutilización: el material magnético de alta resistencia tiene una vida útil de más de 100.000 veces, adecuado para un uso repetido a largo plazo;

3. Compatible con la automatización: acoplamiento perfecto con brazos robóticos y robots de fundición para lograr un control digital de proceso completo, adecuado para las necesidades de expansión de las fábricas inteligentes.